摩尔工业互联网 以软硬件一体化创新,驱动智慧工厂变革

在制造业转型升级的浪潮中,“智慧工厂”已成为提升效率、优化流程、实现高质量发展的核心路径。摩尔工业互联网作为该领域的积极探索者,正通过其独特的软硬件一体化技术开发策略,为传统工厂的智能化改造提供了切实可行的解决方案。其做法并非简单的技术堆砌,而是一个从底层感知到顶层决策的深度融合与系统重构。

一、硬件筑基:构建全域智能感知与可靠执行网络

摩尔工业互联网深知,稳定、精准、可靠的硬件是智慧工厂的“五官”与“四肢”。其硬件技术开发聚焦于三大核心:

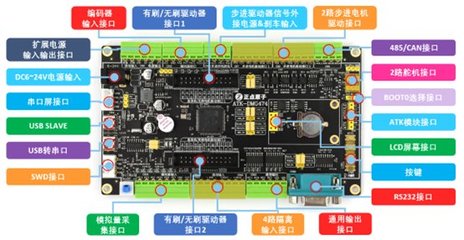

- 智能物联终端:自主研发高性能工业网关、边缘计算设备与各类传感器,实现对生产设备、环境参数、物料状态的实时、高精度数据采集。这些终端具备强抗干扰能力与工业级可靠性,确保数据源头真实、连续。

- 先进控制与执行单元:开发集成先进控制算法的PLC(可编程逻辑控制器)、运动控制卡及机器人控制器,实现对生产线、机械臂等执行单元的精准、协同与柔性控制,为柔性制造奠定基础。

- 新型工业网络:积极部署5G、TSN(时间敏感网络)等新型工业网络设备,打造低延迟、高带宽、高可靠的全厂网络,确保海量数据实时、无损传输,为实时分析与控制提供通道。

二、软件赋能:打造数据驱动与智能决策的核心大脑

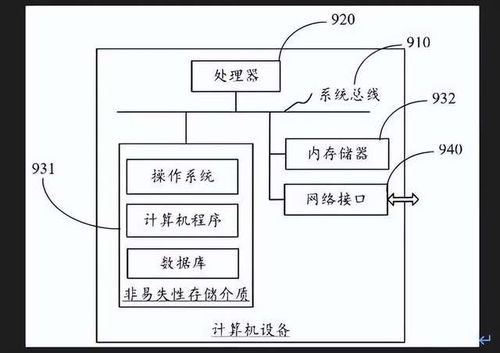

硬件采集的数据,需要强大的软件平台进行汇聚、分析与价值转化。摩尔工业互联网的软件技术体系构成了智慧工厂的“中枢神经系统”。

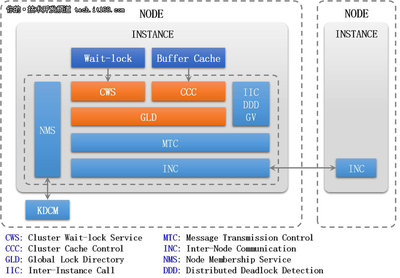

- 工业物联网平台:构建统一的物联网平台,实现海量异构设备的快速接入、统一管理、数据标准化与可视化。平台提供强大的设备管理、数据治理与规则引擎能力,是连接物理世界与数字世界的桥梁。

- 数字孪生与仿真系统:基于实时数据与三维建模技术,为物理工厂创建高保真的数字孪生体。该系统不仅可用于生产过程的三维可视化监控,更能进行工艺仿真、产能预测、故障预演与优化调度,实现“先虚后实”的决策模式。

- 工业大数据分析与AI应用:集成大数据分析引擎与机器学习框架,对生产、质量、设备、能耗等数据进行深度挖掘。开发预测性维护、智能排产、质量缺陷根因分析、能效优化等AI模型,将数据洞察转化为可执行的优化建议与自动决策。

- 一体化运营管理平台:开发覆盖MES(制造执行系统)、WMS(仓储管理系统)、EMS(能源管理系统)、QMS(质量管理系统)等功能的综合性运营平台,打破信息孤岛,实现生产、仓储、质量、运维全流程的数字化管理与协同优化。

三、软硬融合:实现系统级创新与价值闭环

摩尔工业互联网的核心优势在于其“软硬一体”的深度融合策略:

- 协同设计:在硬件开发阶段即考虑软件接口、数据协议与计算需求,在软件开发时充分理解硬件特性与约束,实现从芯片、模组到云端的全栈优化,提升系统整体性能与稳定性。

- 边缘智能:将部分AI分析模型与轻量级应用下沉至边缘计算设备,实现数据就近处理与实时响应,降低云端负载与网络依赖,满足对延迟敏感的实时控制需求。

- 迭代优化闭环:通过软件平台持续收集硬件运行数据与生产反馈,利用数据分析不断优化硬件控制参数、预测维护周期,并指导下一代硬件的改进设计,形成“数据驱动产品迭代”的良性循环。

四、落地实践:从单点突破到全局优化

在实际打造智慧工厂的过程中,摩尔工业互联网通常采用“整体规划、分步实施”的策略。从一条产线、一个车间的智能化试点开始,验证软硬件方案的可行性与价值,再逐步扩展到全厂范围的集成与优化,最终实现生产透明化、决策智能化、运营精益化的目标。

摩尔工业互联网通过深耕底层硬件感知与控制,构建强大的中台软件与智能应用,并始终坚持软硬件技术的深度融合与一体化开发,为制造业企业打造了一个坚实、灵活、智能的智慧工厂技术基座。其做法清晰地表明,真正的智慧工厂并非遥不可及的概念,而是通过扎实的技术创新与系统集成,一步步将数据转化为生产力,驱动制造业迈向一个更高效、更敏捷、更可持续的未来。

如若转载,请注明出处:http://www.weixiuwangluo.com/product/59.html

更新时间:2026-02-25 20:54:49